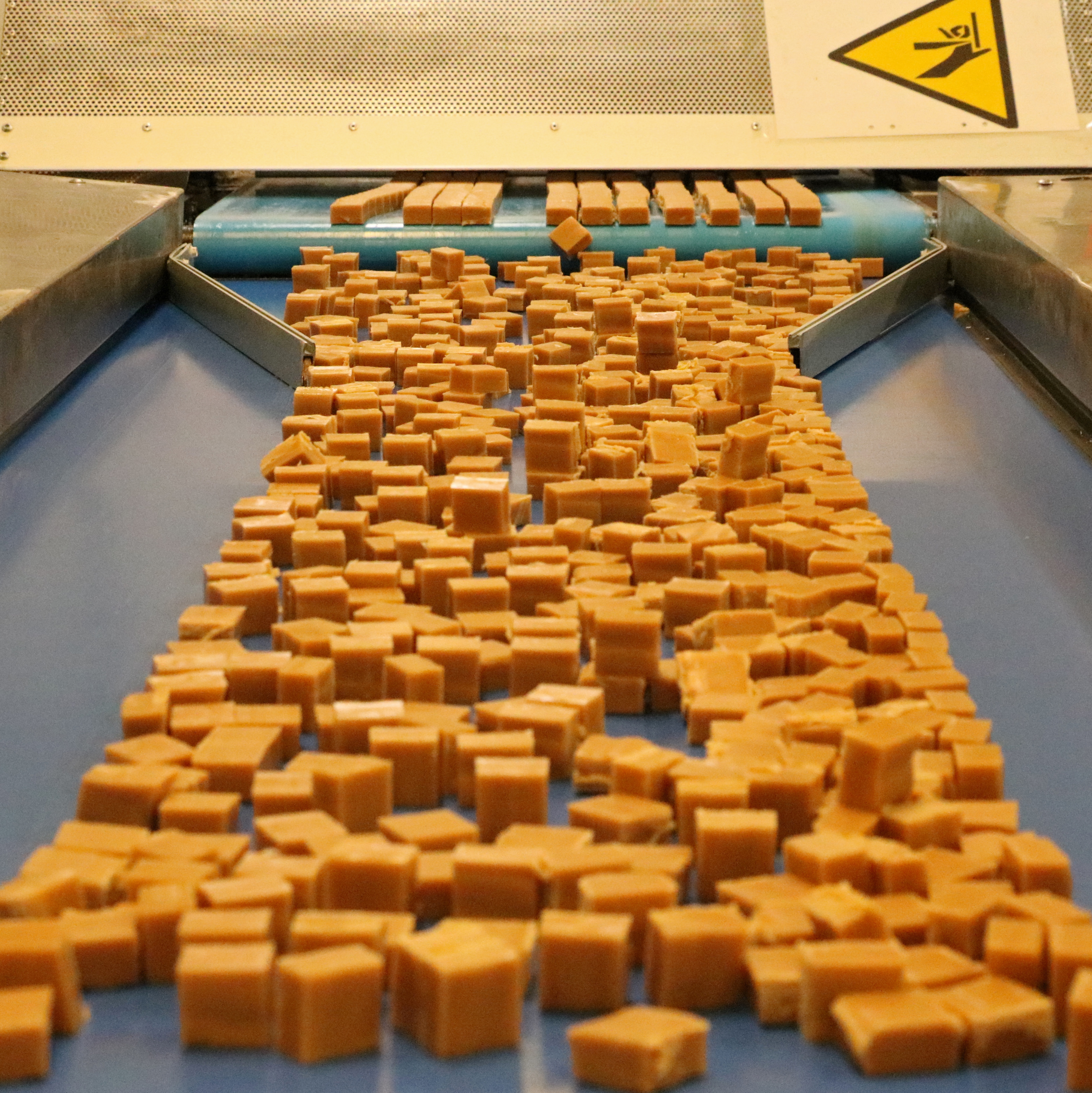

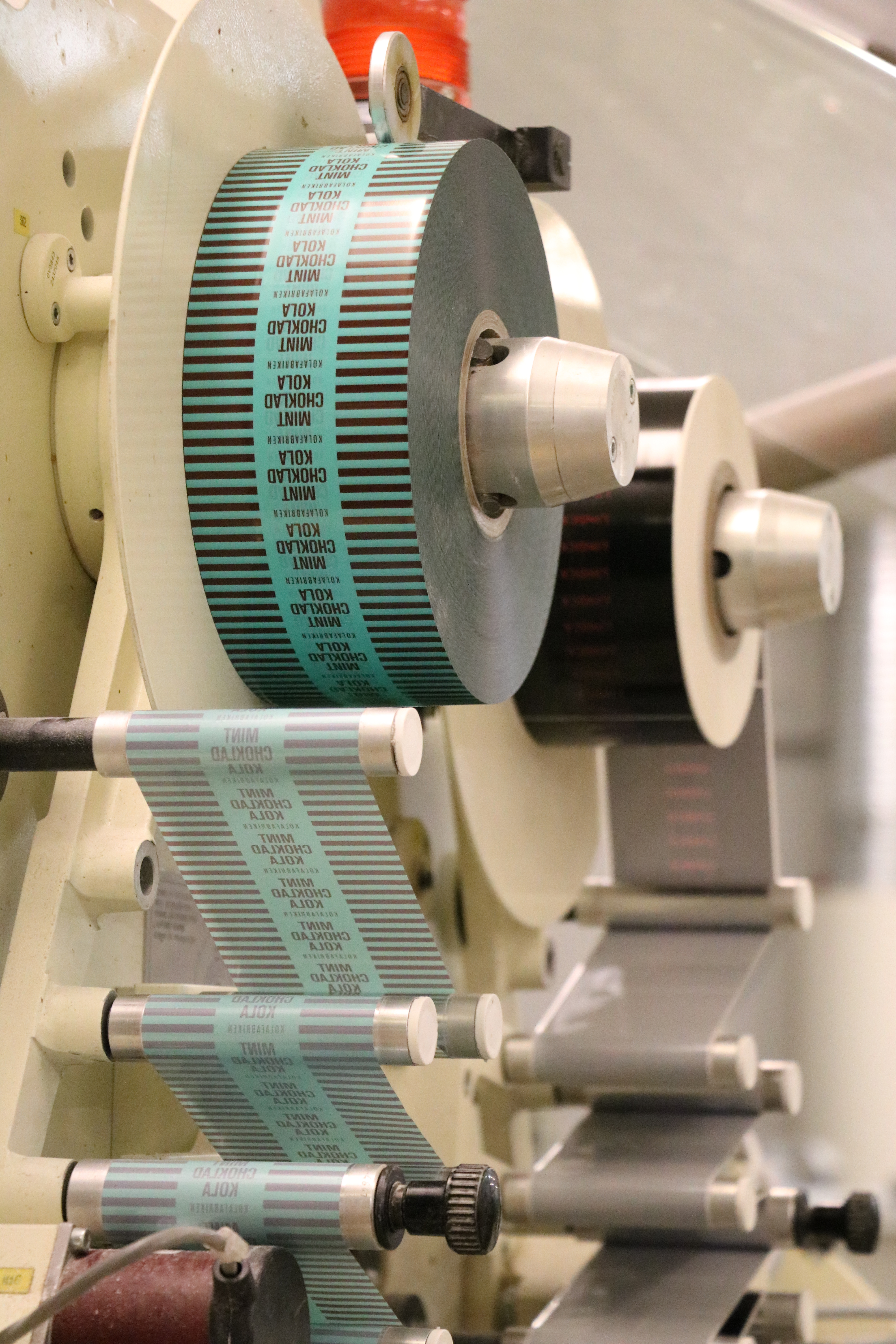

L'histoire de Kolafabriken à Bräkne-Hoby a commencé en 1993 avec quelques machines d'occasion provenant d'une fabrique de caramel de Gränna. Kolafabriken a ensuite développé ses propres recettes pour différents types de toffee, devenant ainsi le premier fabricant industriel suédois de produits à base de toffee. Kolafabriken produit aujourd'hui un grand nombre de produits différents à destination de grossistes, du commerce des articles de grande consommation, de boutiques et de marques de distributeur. Ses 15 employés fabriquent 1 000 tonnes de produits à base de toffee par an. L'entreprise est particulièrement flexible et même en mesure de produire de petites quantités de produits spéciaux. De nombreux processus sont manuels, mais, en raison de la modernité et de l'automatisation complète de processus comme la coupe et le conditionnement, ils requièrent à la fois de l'expérience et des connaissances spécialisées.

Faits rapides

- Un climat de production stable et contrôlé

- Aucun problème de conditionnement les jours d'été chauds et humides

- Une capacité de production accrue

- Un séchage plus rapide avant le conditionnement du produit

- Moins d'interruptions imprévues de la production et du conditionnement

Sensible à l'humidité

Kolafabriken a intégré de nouveaux locaux de production en 2009, dans lesquels un système de ventilation traditionnel à débit d'air très élevé était déjà installé. La fabrication de caramel mou et de toffee est sensible à l'humidité, et il est vite devenu évident que le système de ventilation faisait pénétrer beaucoup trop d'air extérieur et donc d'humidité dans les locaux de production. Le système de ventilation a donc été réglé sur une quantité d'air plus faible, ce qui a eu des conséquences néfastes sur la production les jours chauds d'été. -La coupe de produits à base de caramel mou exige des couteaux parfaitement propres. Lorsque l'humidité est élevée, la pâte s'accroche à la lame du couteau et rend donc le tranchant moins efficace, ce qui est contraire à nos exigences de qualité. -Le processus de conditionnement posait encore davantage problème. Normalement, les produits sont emballés directement ou après un séchage d'une demi-journée maximum. Le séchage durait toutefois deux jours l'été, lorsque l'hygrométrie atteint souvent 60 % HR environ, ce qui empêchait alors de produire et nuisait à la rentabilité.

La déshumidification comme solution

Munters a été contacté et a recommandé une solution basée sur son déshumidificateur MX² 80 et une transformation des canaux existants. Le déshumidificateur a été installé et relié au système de ventilation existant, désormais ajusté. Le système a même été complété par un pré- et un post-refroidisseur permettant de traiter l'air admis. Kolafabriken ayant accès à de la vapeur bon marché, l’usine peut utiliser celle-ci pour régénérer le déshumidificateur, ce qui réduit les coûts liés au séchage de son rotor. Environ 6 500 m³/h d'air sec et conditionné sont désormais injectés dans les locaux de production, qui conservent ainsi une humidité constante de 40 % HR toute l'année. Le besoin de nettoyage des machines pour éliminer les résidus de pâte est considérablement réduit. Les arrêts programmés pour le nettoyage ordinaire sont désormais suffisants. Tous ces avantages ont permis d'amortir l'investissement rapidement. Magnus Knutsson, chef de fabrication, peut désormais se concentrer sur le développement de nouveaux produits passionnants à base de toffee.

Faits rapides

- Un climat de production stable et contrôlé

- Aucun problème de conditionnement les jours d'été chauds et humides

- Une capacité de production accrue

- Un séchage plus rapide avant le conditionnement du produit

- Moins d'interruptions imprévues de la production et du conditionnement