Améliorez la qualité de la fabrication grâce au contrôle de l’humidité et des émissions

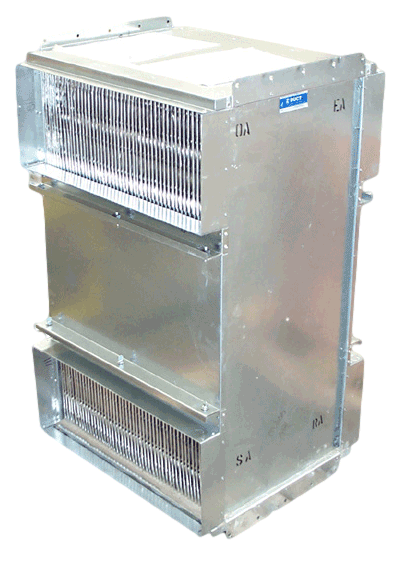

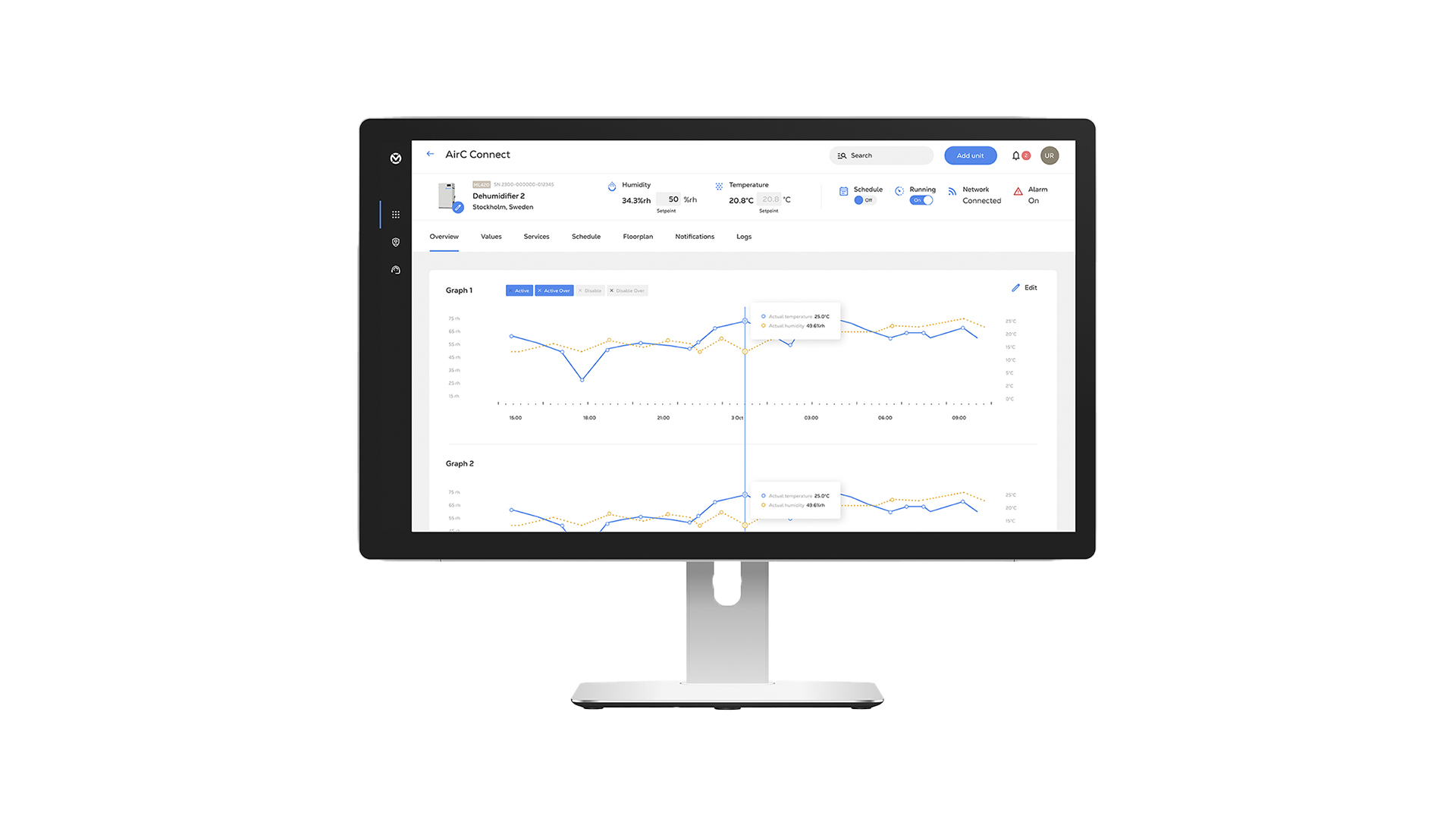

La fabrication de semi-conducteurs nécessite des conditions sèches et rigoureusement contrôlées. Les déshumidificateurs à dessicant Munters offrent un contrôle précis de l’humidité, créant des conditions idéales pour la fabrication et l’assemblage.

Une humidité excessive dans l’air provoque la corrosion des points de circuit, de la condensation sur les surfaces des circuits à micropuces et une mauvaise adhérence des résines photosensibles, ce qui entraîne des défaillances opérationnelles du processus d’assemblage des semi-conducteurs.

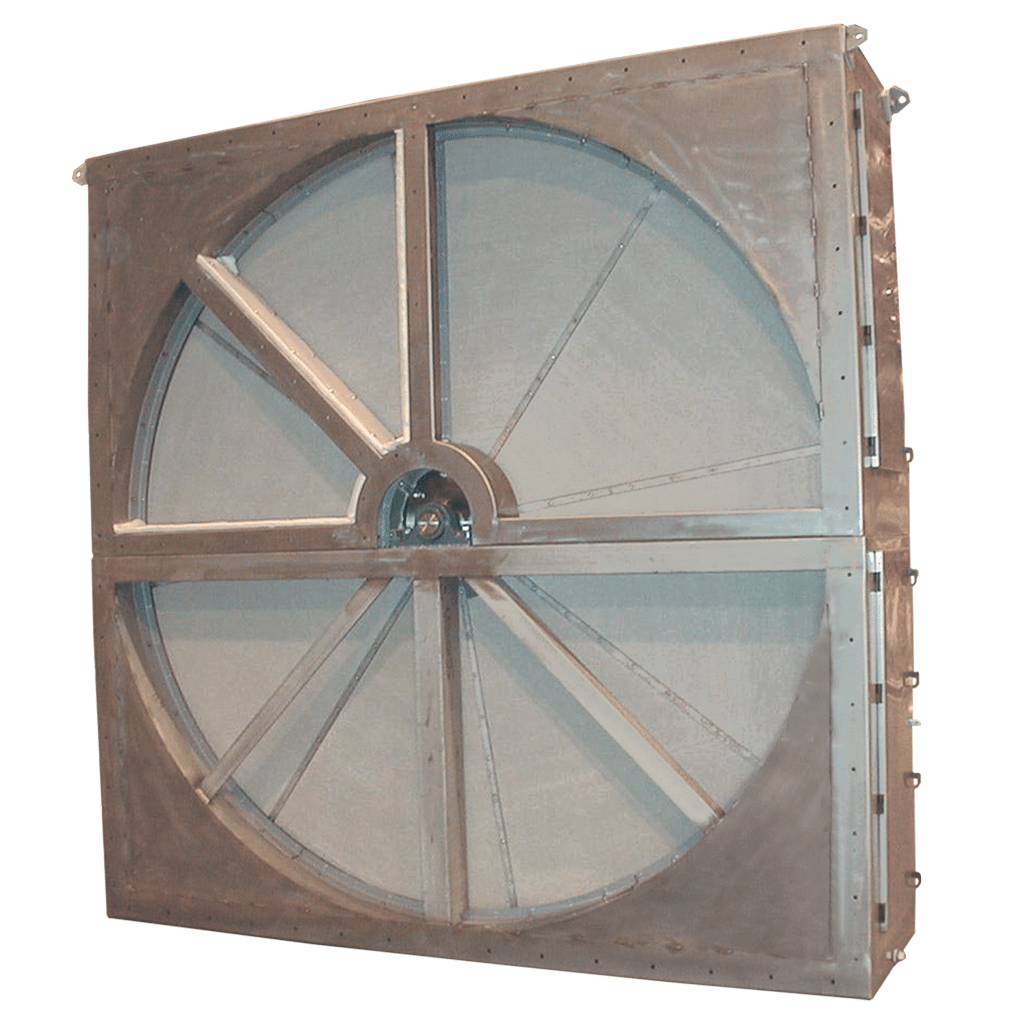

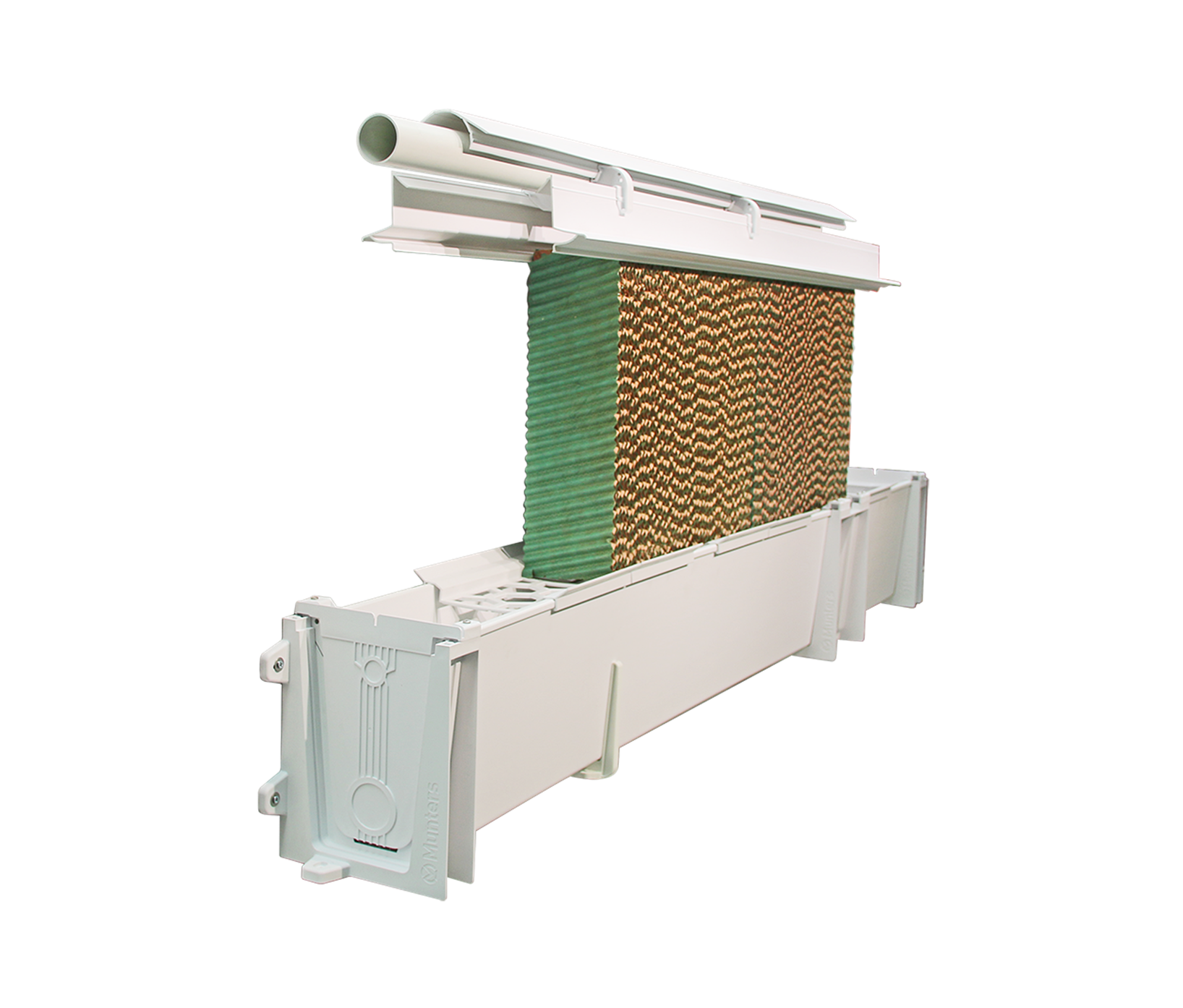

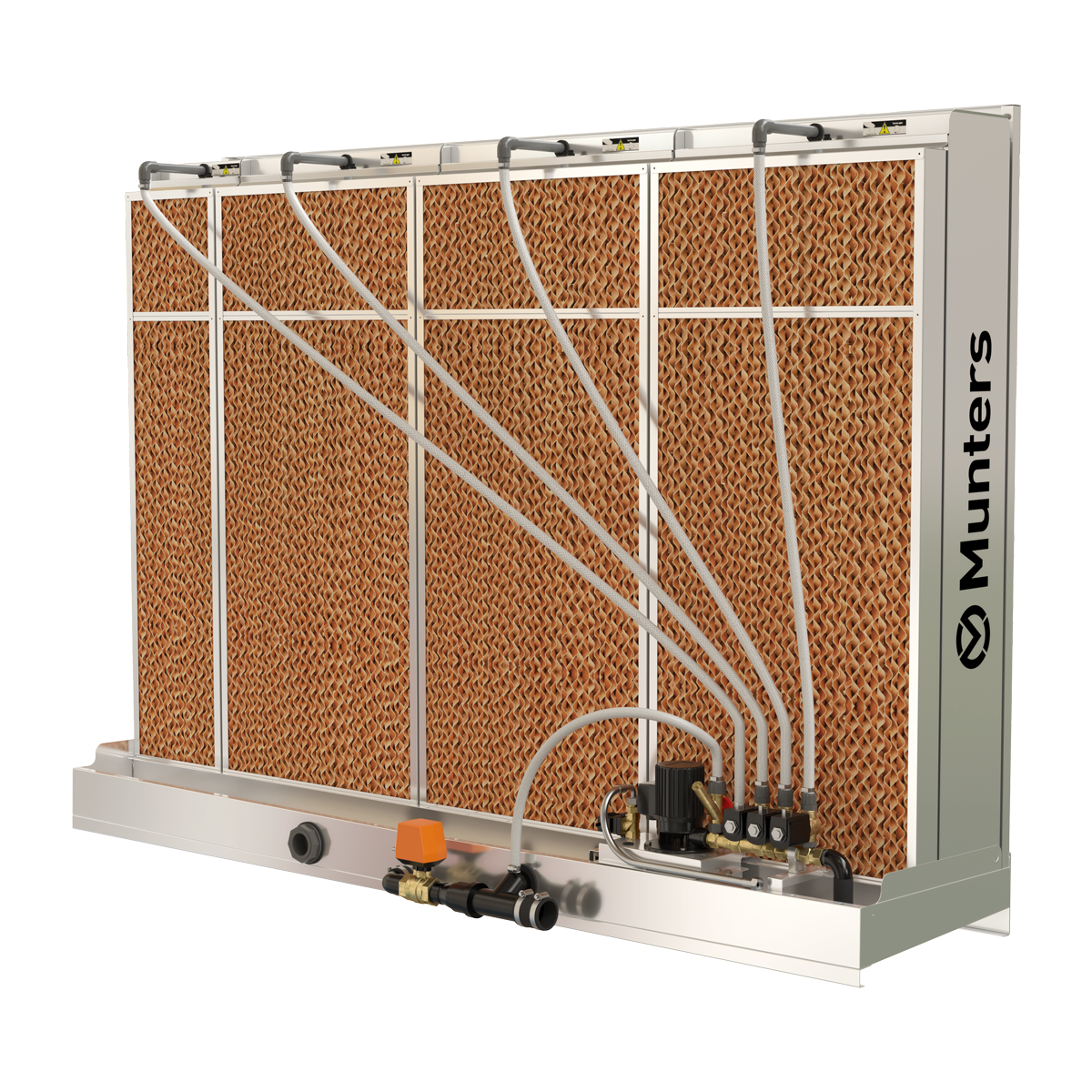

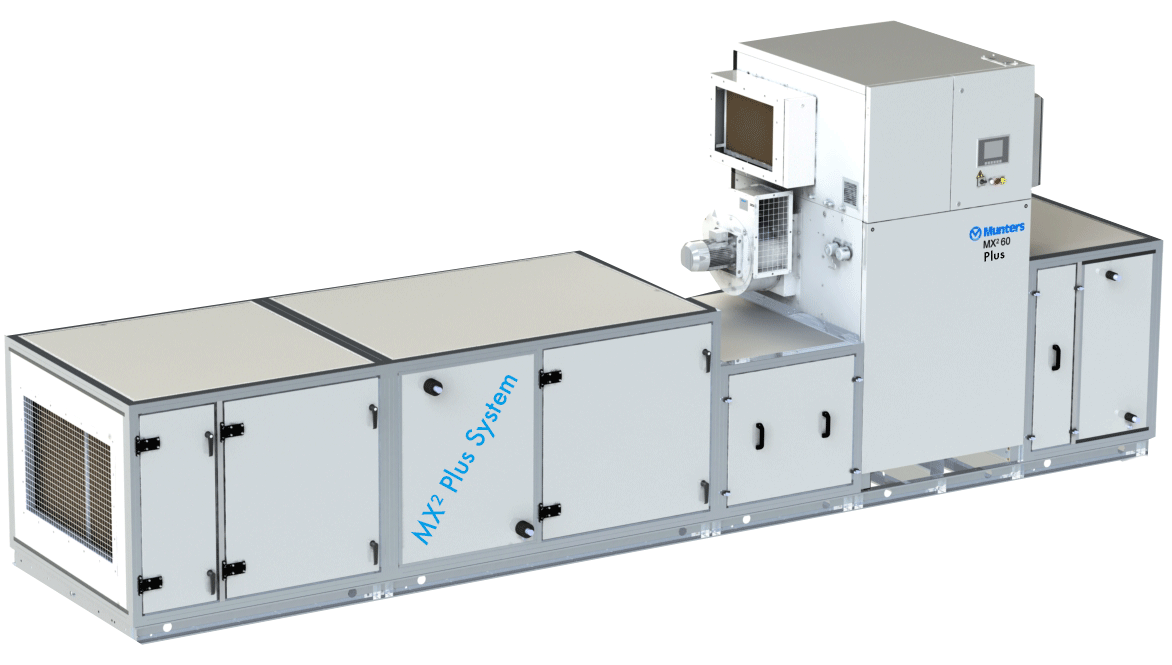

Les systèmes de déshumidification à roue dessicante Munters, leaders sur le marché, éliminent efficacement l’humidité de l’air, ce qui permet un contrôle précis et constant de l’humidité dans vos salles sèches et salles blanches.

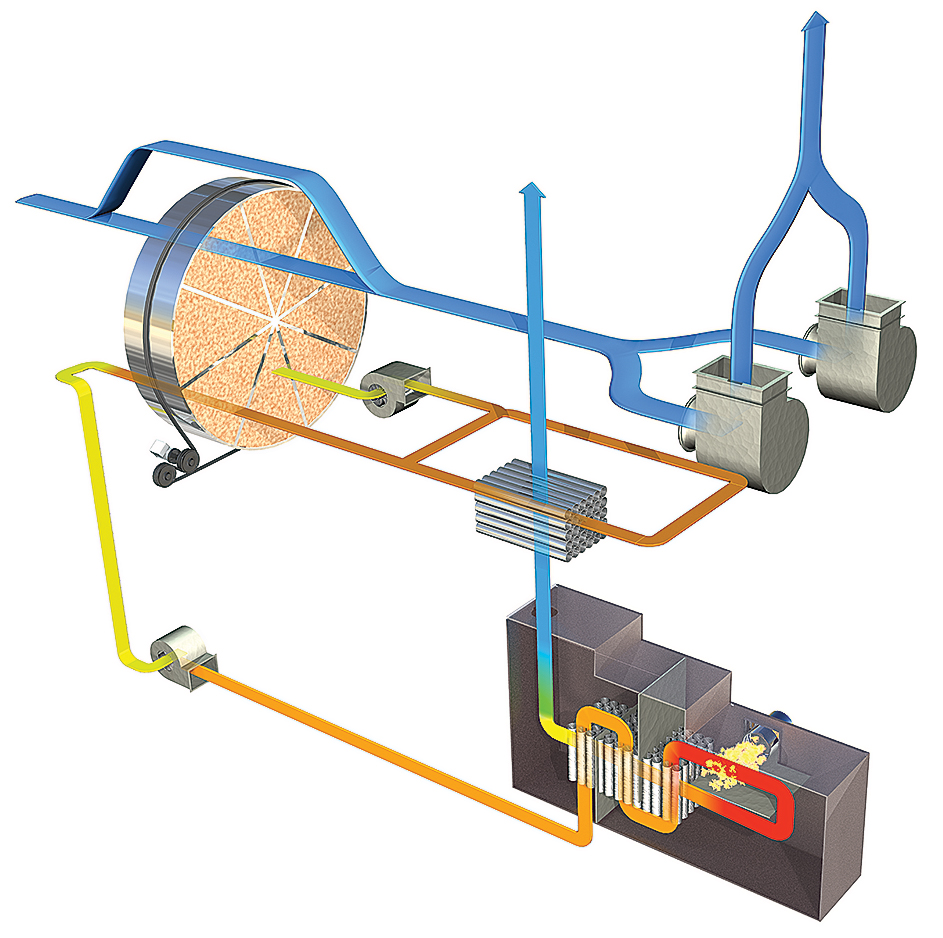

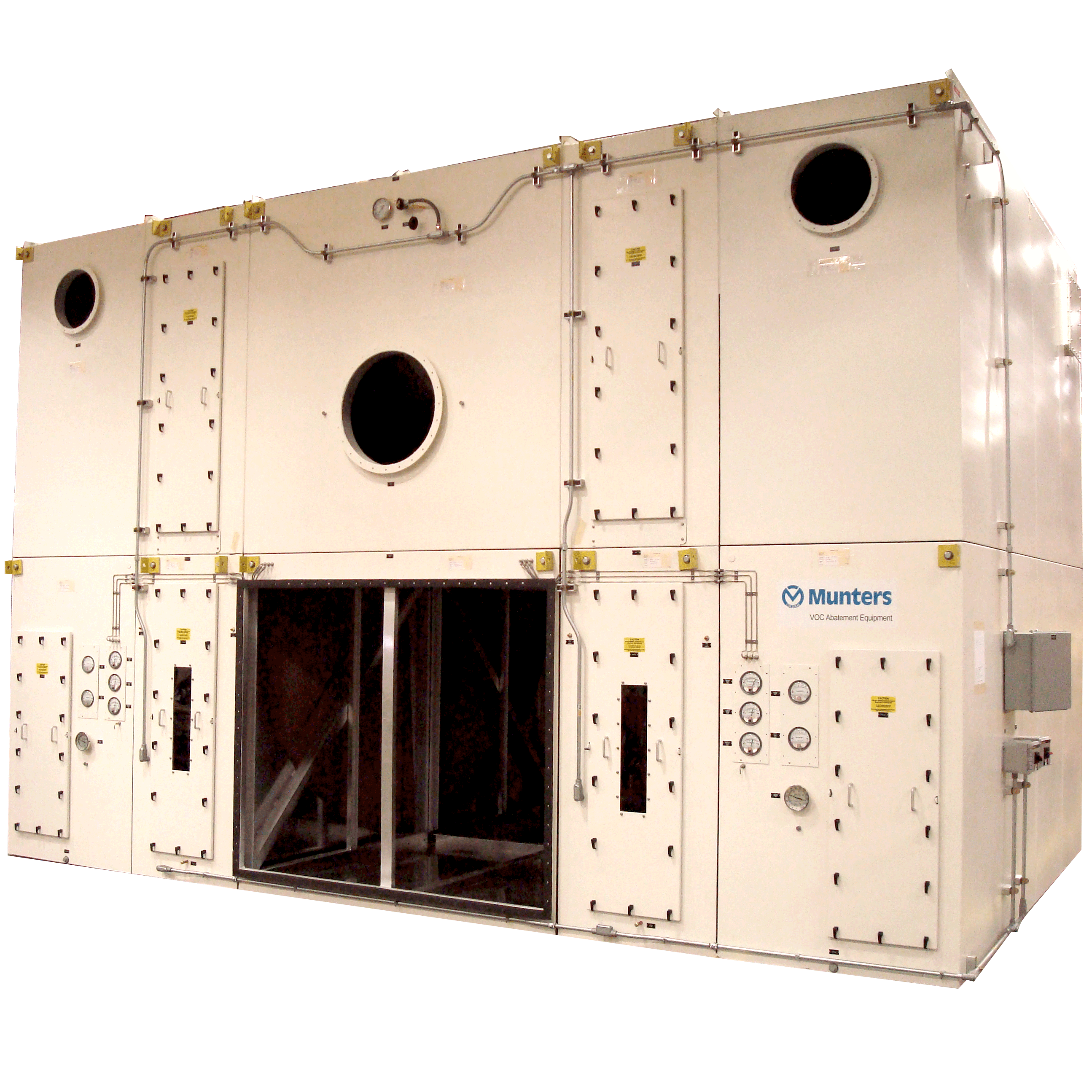

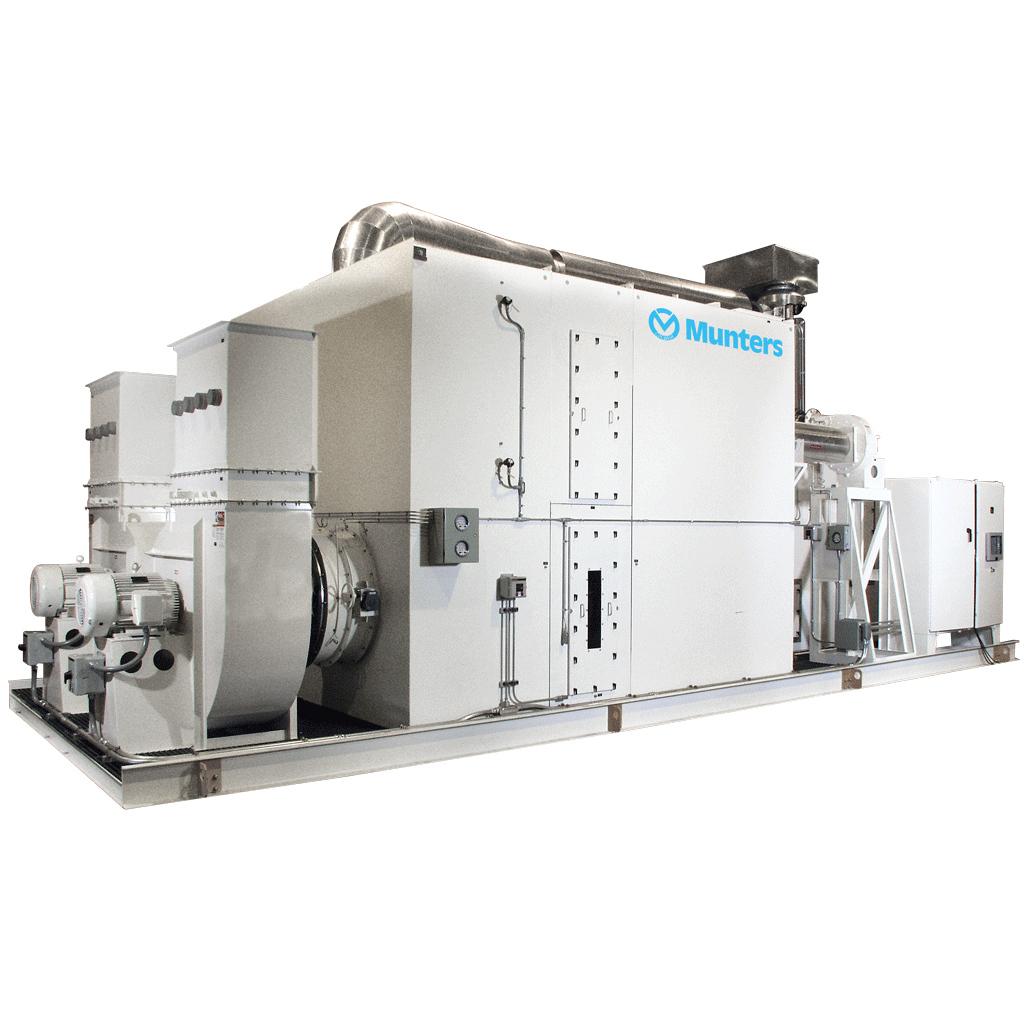

De plus, la technologie d’adsorption zéolithique écoénergétique de Munters capture et traite les émissions de composés organiques volatils (VOC) des processus de production de semi-conducteurs. Empêcher la libération de ces émissions dans l’atmosphère contribue à protéger la santé humaine et l’environnement.

Applications dans la fabrication de semi-conducteurs

Zone d’assemblage

Une humidité excessive peut nuire au processus de collage lors de la production de semi-conducteurs et de circuits intégrés et augmenter les défauts.

Le masquage des lignes de circuit pour le processus de gravure avec des composés polymères photosensibles, appelés résines photosensibles, permet d’assurer une liaison efficace.

En raison de sa nature hygroscopique, ce matériau absorbe l’humidité, ce qui entraîne une coupure ou un pontage des circuits microscopiques pouvant entraîner une défaillance des composants.

Réduction VOC pour la fabrication de semi-conducteurs

En plus de créer des conditions d’air optimales, Munters propose une gamme de produits de réduction VOC pour nettoyer l’air d’échappement chargé en composés organiques volatils (VOC).

Le processus de fabrication des semi-conducteurs produit un air d’échappement riche en VOC. Ces composés nuisent à la santé humaine et à l’environnement et doivent être réduits avant de libérer l’air d’échappement dans l’atmosphère. Un concentrateur à roue VOC permet de réduire les coûts de réduction des émissions en concentrant efficacement les VOC avant le traitement.

Avantages :

- Efficacité de destruction élevée

- Protège l’environnement

- Aide à répondre aux exigences légales

- Environnement de travail plus sain

- Coûts de combustible et d’électricité nettement réduits

Protection de l’équipement épitaxial

La vapeur d’eau ou l’humidité se condense sur les surfaces froides de l’équipement épitaxial, entraînant la corrosion des composants, ce qui ralentit le traitement et entraîne des défaillances opérationnelles.

Avantages :

- Conditions contrôlées avec précision

- Meilleure qualité

- Meilleure régularité

- Production plus rapide

- Coûts d’exploitation réduits

Zone de fabrication des plaquettes

Lors de la fabrication, les centrifugeuses pulvérisent du produit sur la surface de la plaquette, ce qui provoque l’évaporation rapide du solvant et le refroidissement de la surface.

Par conséquent, la vapeur d’eau présente dans l’air se condense à la surface de la plaquette. Lorsque de la condensation se forme sur la plaquette, les caractéristiques du produit commencent à changer. L’absorption d’humidité provoque également le gonflement du polymère.

Le contrôle de l’humidité relative réduit le point de rosée de l’air ambiant, éliminant ainsi la condensation sur la surface de la plaquette et empêchant les défaillances et les détériorations.

Pompage à vide plus rapide

Des niveaux d’humidité trop élevés entraînent un ralentissement du fonctionnement des équipements à vide, tels que les pompes cryogéniques, en raison de la charge importante de vapeur d’eau.

La réduction des niveaux d’humidité relative augmente la vitesse de traitement des lots, améliorant ainsi la productivité.

Salle de photolithographie

Une humidité excessive dans une salle de photolithographie entraîne l’absorption d’humidité par la silice, ce qui a pour conséquence une mauvaise adhérence des photorésistances et qui provoque des ruptures de tension et des défauts de surface.