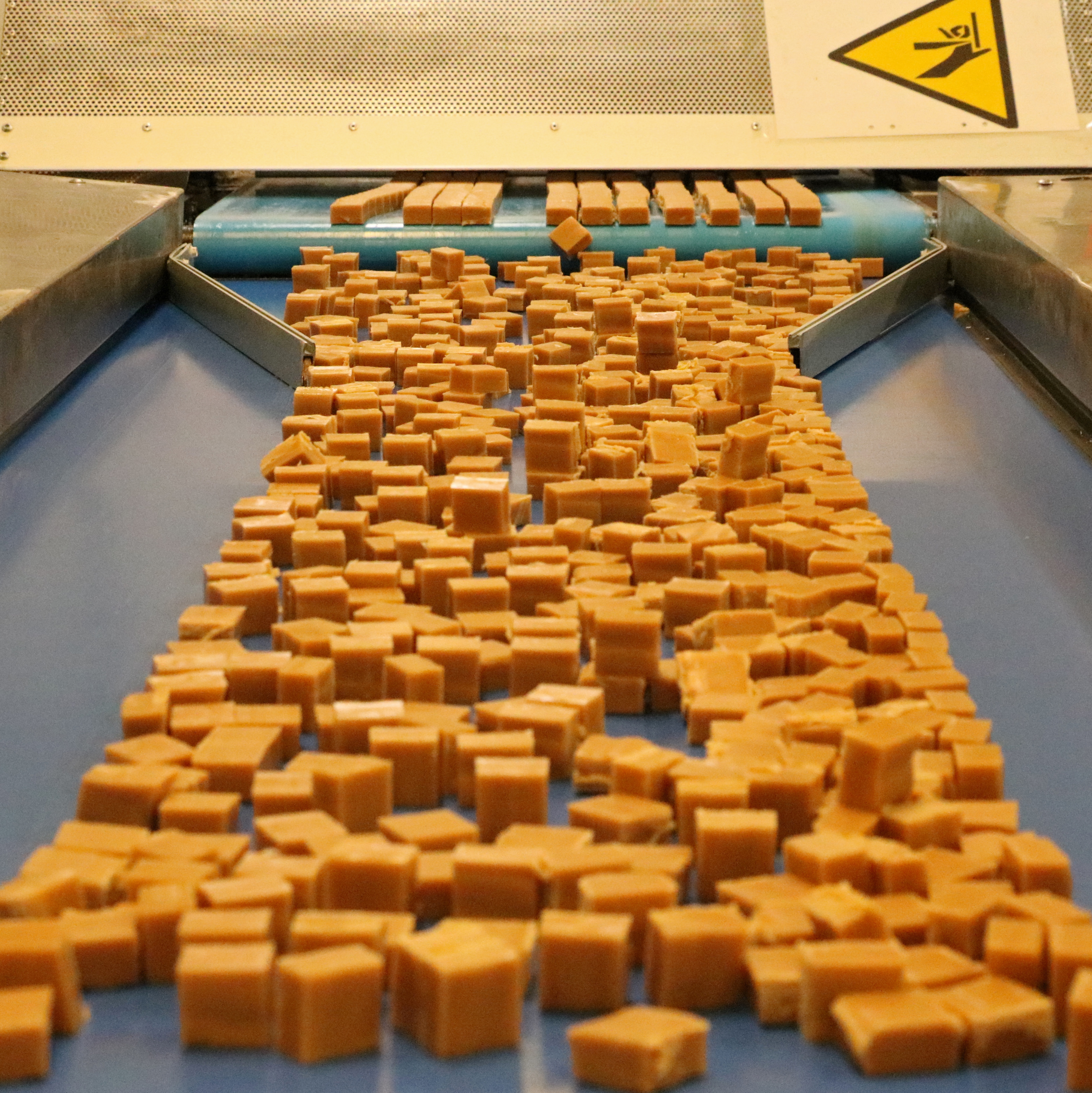

Historien om Kolafabrikken i Bräkne-Hoby i Blekinge startede i 1993, davirksomheden overtog nogle aflagtemaskinanlæg fra en karamelfabrik. Kolafabrikken udviklede egne opskrifter på forskellige karamelprodukter og blev første svenske fabriksproducent af fudgeprodukter. Udover fudge produceres i dag en række toffee-produkter til grossister, dagligvarehandlen og private labelproduktion.

Fakta

- Stabil og fuldt kontrolleret produktionsklima

- Emballeringsproblemer på varme og fugtige sommerdage er løst

- Forøget produktionskapacitet

- Reduceret tørretid før produkter kan pakkes

- Færre uplanlagte afbrydelser i produktionen

Fugtfølsomme processer

Da Kolafabrikken i 2009 flyttede til nye produktionslokaler, var der allerede installeret ventilationsanlæg. Produktionen af fudge- og toffeeprodukter er følsom overfor høj luftfugtighed og det viste sig hurtigt, at ventilationsanlægget førte alt for store mængder udeluft – og dermed fugtighed - ind i produktionslokalerne. I sommerperioder med et højt vandindhold i luften, opstod der store problemer i dele af produktionen. Udskæringen af fudgeprodukter kræver helt rene knive, men med meget fugt i luften begynder produktet at klistre til knivene og udskæringen kunne ikke leve op til fabrikkens høje kvalitetskrav. Pakkeprocessen viste sig dog at udgøre det største problem. Normalt pakkes produkterne enten umiddelbart eller efter ca ½ dags tørring, men på varme dage med en luftfugtighed over 60%RH kunne produkterne ikke pakkes før efter 2 dages forudgående tørring, hvilket blokerede for yderligere produktion og dermed indtjening.

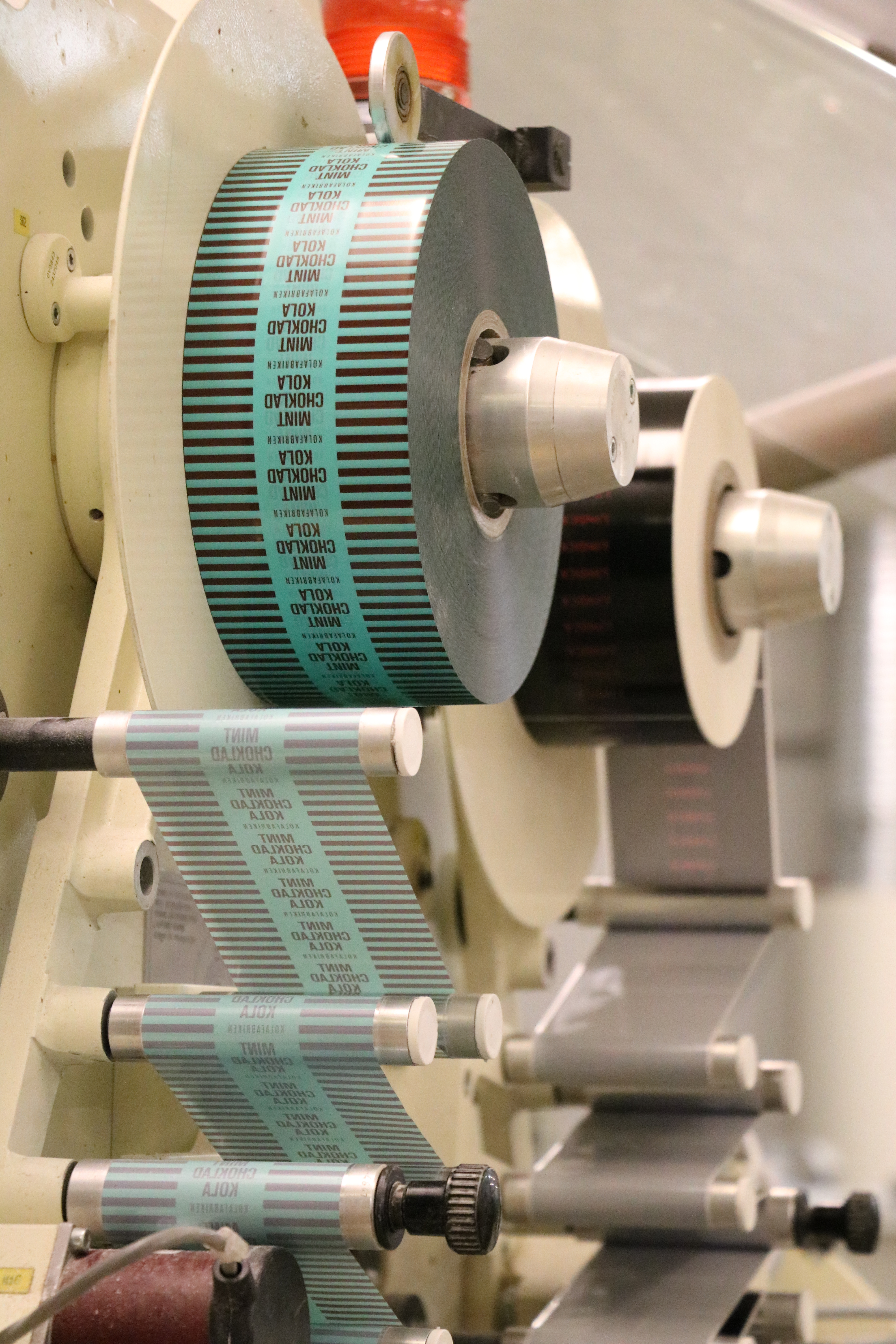

Affugtning blev løsningen

Kolafabrikken gjorde flere forskellige tiltag for at løse problematikken med både for høj temperatur og luftfugtighed, men først da Munters og rådgiverfirmaet EVU blev involveret i problematikken fandt man frem til den rette løsning. Hele kanalsystemet blev ændret og nedskaleret og Munters anbefalede at installere en sorptionsaffugter type MX²80 for at få styr på luftfugtigheden. Anlægget blev installeret og tilsluttet det eksisterende ventilationsanlæg og der blev påbygget en for- og efterkøleflade til konditionering af indblæsningsluften. Ca. 6.500 m³ konditioneret luft føres nu ind i produktionslokalerne med en luftfugtighed begrænset til ca. 40% RH året rundt. Der anvendes damp til opvarmning af regenereringsluftstrømmen, hvilket begrænser energiomkostningerne til anlæggets drift.

Fakta

- Stabil og fuldt kontrolleret produktionsklima

- Emballeringsproblemer på varme og fugtige sommerdage er løst

- Forøget produktionskapacitet

- Reduceret tørretid før produkter kan pakkes

- Færre uplanlagte afbrydelser i produktionen